Technologies des matériaux auto-réparants : routes, bâtiments et machines capables de se restaurer

Les progrès réalisés dans la science des matériaux ont fortement accéléré au cours de la dernière décennie, et en 2025 les technologies auto-réparantes passent progressivement du laboratoire aux applications commerciales. Ces innovations visent à prolonger la durée de vie des infrastructures et des équipements, à réduire les coûts de maintenance et à améliorer la sécurité dans de nombreux secteurs. Les matériaux capables de s’auto-réparer utilisent des mécanismes chimiques, biologiques ou mécaniques pour restaurer leur structure lorsqu’ils sont endommagés, apportant une réponse concrète aux besoins croissants en solutions durables et résistantes.

Fonctionnement des matériaux auto-réparants pour les infrastructures

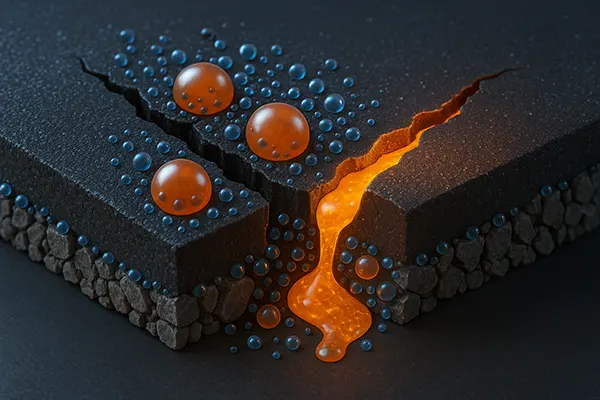

Les matériaux auto-réparants reposent sur des systèmes capables de détecter les dommages et d’initier un processus de restauration sans intervention humaine. Dans la construction routière, une méthode largement appliquée consiste à intégrer des microcapsules dans le béton ou l’asphalte. Lorsque des fissures apparaissent, les capsules se rompent et libèrent des agents de réparation — le plus souvent des résines polymères ou des mélanges minéraux — qui comblent les espaces et se solidifient, restaurant ainsi la cohésion du matériau.

Une autre approche utilisée en 2025 dans les projets d’infrastructures repose sur des composés à base de bactéries incorporés dans le béton. Ces spores restent inactives jusqu’à ce que l’humidité pénètre dans une fissure. Une fois activées, elles produisent du carbonate de calcium qui comble naturellement la fissure. Cette technologie est déjà adoptée dans plusieurs programmes européens de rénovation grâce à sa performance durable et à son fonctionnement respectueux de l’environnement.

Pour les surfaces asphaltées, le chauffage par induction gagne en popularité. De fines fibres métalliques intégrées dans l’asphalte permettent de chauffer la surface à l’aide d’un champ électromagnétique, ce qui réactive le liant bitumineux et rétablit l’adhésion interne. Cette technique réduit la fréquence des rénovations lourdes et limite les perturbations du trafic.

Applications concrètes sur les routes européennes

En 2025, les Pays-Bas, le Royaume-Uni et le Danemark comptent parmi les pays les plus avancés dans l’utilisation de matériaux routiers auto-réparants. L’agence néerlandaise Rijkswaterstaat a élargi l’utilisation de l’asphalte chauffé par induction sur certaines autoroutes, enregistrant jusqu’à 50 % de réduction des coûts de maintenance.

Au Royaume-Uni, le béton auto-réparant est utilisé pour des ponts et des structures autoroutières. Les recherches menées par l’Université de Cambridge et des entreprises d’ingénierie indiquent une meilleure résistance dans les zones sujettes aux cycles gel-dégel, renforçant les stratégies nationales de résilience des infrastructures.

Au Danemark, les mélanges asphaltiques contenant des microcapsules sont intégrés dans les pistes cyclables et certaines voies urbaines de Copenhague. Entre 2023 et 2025, les inspections montrent une réduction notable des dégradations de surface, surtout en hiver, encourageant de nouveaux investissements nationaux.

Technologies auto-réparantes dans le secteur du bâtiment

Le secteur de la construction s’appuie de plus en plus sur des matériaux auto-réparants pour améliorer la durabilité et la stabilité des bâtiments. Le béton, sujet à la fissuration et à l’usure, bénéficie particulièrement de ces technologies. En 2025, de nombreux promoteurs immobiliers adoptent des bétons à bactéries ou des mélanges enrichis en polymères pour réduite les interventions de maintenance.

Les revêtements auto-réparants jouent également un rôle important dans la protection des surfaces métalliques et composites. Ils contiennent des microcapsules remplies d’inhibiteurs de corrosion qui se libèrent lorsque la surface est éraflée ou exposée à l’humidité, ralentissant ainsi les processus d’oxydation.

Les matériaux isolants auto-réparants constituent un autre domaine en développement. Certains polymères à mémoire de forme peuvent retrouver leur géométrie après un impact, maintenant une performance thermique constante et contribuant à une meilleure efficacité énergétique des bâtiments.

Avantages pour les zones urbaines

Les urbanistes considèrent ces matériaux comme des outils pratiques pour réduire l’empreinte environnementale des développements futurs. Moins de réparations signifie moins d’émissions liées aux engins de chantier et moins de déchets. Cela s’inscrit pleinement dans les objectifs européens visant à réduire les émissions dans les secteurs liés aux infrastructures.

Les bâtiments durables nécessitant moins de rénovations bénéficient aux propriétaires et aux collectivités. La baisse de la consommation de matériaux soutient les stratégies d’économie circulaire et permet une meilleure gestion budgétaire.

Qu’il s’agisse d’immeubles résidentiels ou de complexes commerciaux, ces technologies contribuent à prolonger la durée de vie des structures. Elles facilitent également la planification urbaine en permettant d’estimer plus précisément la longévité des matériaux.

Technologies auto-réparantes pour les machines et l’électronique

Les matériaux auto-réparants transforment également le secteur des machines et de l’électronique. Les dispositifs flexibles, notamment les appareils médicaux et les objets connectés, utilisent des polymères capables de rétablir leurs circuits conducteurs après une déchirure ou une perforation, améliorant ainsi leur fiabilité et réduisant les déchets électroniques.

Dans l’automobile et l’industrie, des polymères capables de réparer les rayures et certaines micro-déformations se développent. Ces matériaux réagissent à la chaleur ou à la lumière en déclenchant des liaisons internes qui restaurent la surface.

Les technologies de batteries profitent également de ces avancées. Les anodes en silicium, connues pour se fissurer lors des cycles de charge, sont désormais stabilisées par des liants auto-réparants qui prolongent la durée de vie des cellules.

Impact sur la fiabilité des équipements

Les machines équipées de composants auto-réparants assurent une performance plus régulière et un risque opérationnel réduit. En 2025, les usines automatisées adoptent massivement ces solutions pour limiter les interruptions de production.

Pour l’électronique grand public, les polymères auto-réparants améliorent la résistance aux dommages du quotidien. Les smartphones et écouteurs intégrant de tels matériaux gagnent en durabilité, réduisant la nécessité d’interventions techniques et contribuant à la réduction des déchets.

Dans les secteurs lourds comme la logistique ou l’énergie, des composants renforcés par des systèmes auto-réparants garantissent une continuité opérationnelle indispensable et apportent des bénéfices économiques mesurables.